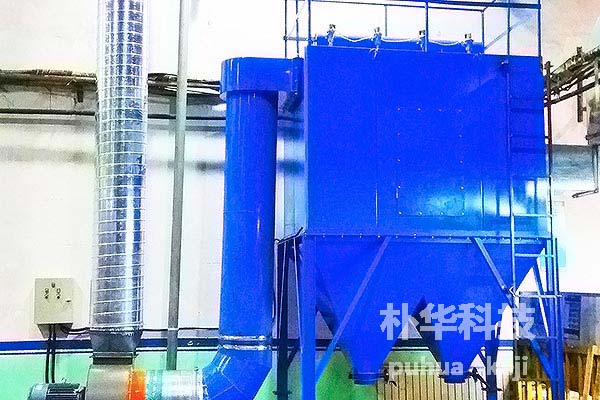

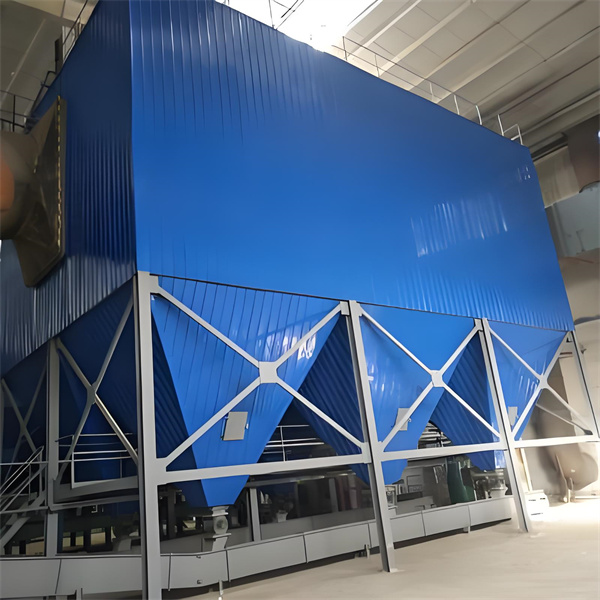

脈沖布袋除塵器主要零部件的加工

脈沖布袋除塵器的主要部件為箱體、頂蓋、花板、濾袋、骨架、立柱、入孔門、防爆門。為了保證質量,在整個制造過程中必須人工逐序認真進行。

用于制造除塵器的板材均有平面度要求,對超過標準的必須經平板后方可使用,一律采用剪切或半自動切割,數控切割機切割,不準用手把火焰切割,這即保證了切口表面的粗糙度,又為下道工序保證質量奠定了基礎。

1、頂蓋、箱體、灰斗箱體、頂蓋、灰斗屬于大型薄板結構件,為了便于運輸和安裝,在工廠大部分制造,在用戶現場進行整體組裝焊接,在加工制造時為了控制和減少焊接變形,采取如下的工藝保證措施:首先將各大部分進一步分解成小的部件進行裝配焊接,如將各箱體的側面板、入孔門、花板等分別進行組裝焊接,焊后進行修整,平整,經檢查合格后,再組裝焊接成大部件;其次,采用精良的焊接方法——CO2+Ar氣體保護焊,電流=160-180A,電壓=24-26V,焊絲為HO3Mn2SiAΦ2mm,焊接、降低焊縫熱輸入量,達到減少焊接變形的目的,再次設計了合格的裝配——焊接順序和焊接方向,控制和減少了焊接變形。

為了保證焊縫嚴密漏氣的設計要求,我們對焊縫進行了煤油滲漏試驗,并對不合格處進行返修,補焊,使焊縫的滲透實驗100%合格。

?

?

2、花板

脈沖布袋除塵器花板,厚度一般為6-8mm,在每塊花板上需加工不同孔量的Φ80mm—Φ180mm孔,按設計要求,這些孔要有良好的通用性和互換性,花板表面平整,沖壓后周圍不得有毛刺,夾角。我們采取的方法是鉗工號鉆Φ3定位孔,保證孔距的精度,用沖孔模具壓力機床上沖制Φ134.5mm—Φ180mm孔,再用數控銑床加工,然后由鉚工對花板在平臺上進行校平。這樣,保證了上述技術要求。?

3、入孔門

入孔門的密封膠條選用耐高溫的4002橡膠,為保證密封膠條粘合強度,并達到耐高溫的要求,選用403粘接劑,在粘合前首先以蘸汽油或丙酮的紗布團對入孔門蓋板粘合表面進行脫脂。金屬在脫脂后進行噴砂或打毛處理,門蓋用1.5號砂紙打磨。打磨后用汽油或丙酮揩擦一次并停放十分鐘,準備涂膠,涂膠時,按403膠粘接劑使用說明書嚴格進行操作及保養。?

4、工作臺

工作臺底部由花紋鋼板或規定的鋼板網鋪成,外沿有Φ12mm的鋼棍組成的欄桿圍成。各焊接部分采用連續焊接,保證工作臺堅固牢靠,以確保維護人員的安全及維護工作的工作空間。?

5、管路系統

安裝前應把所有管道吹掃干凈,組裝后通氣前對系統吹掃干凈,設備安裝前,管路進行試壓,不許有漏氣現象(試壓15分鐘)管路安裝后各管連接處不許漏氣,用試壓工裝試壓。?3.6防爆門防爆門裝配有設置力要求,裝配時將防爆門固定在門柜上后進行設備力試驗(用設置力試驗工裝)試驗合格滿足圖紙要求后,進行總裝配。

6、袋籠

采用進口自動生產線一次成型。它是由頂帽、底帽和鋼絲環,鋼絲組成的圓結構件,上下帽結構比較復雜,它要求所有表面均應光滑、無裂痕等缺陷,我們對上下帽零件的形狀,分別采用8套工裝加以保證,為了保證鋼絲的強度和提高外觀質量,我們采用Φ6.5mm圓鋼拉制,而后在對焊胎上成體組對,修磨達到技術要求。在頂帽配有專制文氏管(鋼制文氏管),引導氣流直接進入濾袋,使氣流更順暢、清灰更徹底、更干凈。?

7、裝配

整體密封性

A、殼體進氣管道,各種氣閥等部件所有氣密性要求的焊接頭均作煤油滲漏試驗,確保100%合格后再轉入下道工序。

B、各管道,閥體等聯接處,涂平面密封膠和螺紋密封膠,提高密封的可靠性。

C、入孔門,檢查門在裝配時,先與相關件結合而打磨修研接觸門達98%以上,再涂粘接劑、粘接密封墊,達到關閉嚴密不漏氣出廠前將管理系統固定的箱體上并將電控箱與反吹裝置管路接通后,通入反吹風,按技術條件規定的程序試驗,試驗結果,反吹清灰裝置工作穩定,準確可靠,反吹裝置動作靈活,關閉到位,嚴密不漏氣,符合技術要求。?

8、表面處理與涂漆

對結構件的內外表面在涂漆前進行噴沙處理,將氧化層打磨掉,露出金屬光澤,并且要求處理后五小時內涂漆,這樣保證了漆工膜的附著力和漆膜強度。

標簽:

上一篇 :布袋除塵器選型設計選型步驟及計算方式