垃圾焚燒煙氣處理布袋除塵設備的設計要點

垃圾焚燒煙氣處理布袋除塵設備的設計要點主要包括以下幾個方面:

1. 處理風量

處理風量是決定除塵器大小的關鍵因素。設計時應考慮系統的實際處理風量,并在正常風量的基礎上增加5%~10%的安全系數,以適應未來工藝變化。

2. 過濾風速

過濾風速的選取受清灰方式、清灰制度、粉塵特性、濾料特性、預定的設備阻力、入口含塵濃度等因素影響。例如,采用強力清灰方式(如脈沖噴吹),清灰周期較短,入口含塵濃度較低,粉塵顆粒較大、黏性較小,處理常溫含塵氣體,采用針刺氈濾料或腹膜過濾濾料時,可以采用較高的過濾風速;反之,則應采用較低的過濾風速。

3. 濾料材質

應結合煙氣的實際工況選擇適合的濾料材質。垃圾焚燒煙氣成分復雜,除塵設備運行溫度較高(約170℃),且煙氣中含碳飛灰、脫酸劑以及反應生成物等摻混在一起被濾袋捕集,在濾袋表面形成一層粉塵層,粉塵層同時又是反應膜,利用其吸附、催化作用進一步分解SOx、HCL、NOx等有害氣體。因此,需要具有優良的清灰再生性能,及耐溫、耐腐、耐水解型濾料,如“純PTFE基布+PTFE覆膜”復合濾料。

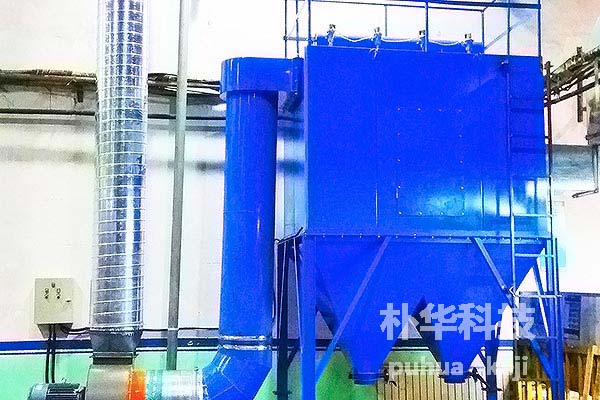

4. 箱體結構

布袋除塵器的箱體結構主要包括箱體(塵氣室、凈氣室和灰斗)、過濾元件(濾袋、袋籠)、清灰裝置、卸灰和輸灰裝置、安全檢修設施等。設計時需要考慮箱體的耐壓強度、花板的厚度和邊距、凈氣室的斷面風速、灰斗的容積和卸灰設備等因素。

5. 溫度考慮

除塵器的使用溫度是設計的重要依據,應考慮氣體溫度、露點以及冷卻方式等因素。例如,為防止系統啟、停期間煙氣溫度過低,造成酸性氣體在設備內結露,損壞布袋和設備,除塵器可設有熱風循環系統,包括加熱器、風機、啟閉閥、管道等,溫度調節由電熱器進行控制。

6. 氣體成分

除塵器處理的大部分氣體是環境空氣或窯爐煙氣。設計時需要考慮煙氣中的水分、顆粒物和其他成分對除塵器的影響。例如,垃圾焚燒煙氣中含有大量酸性氣體,和水易于生成酸性物質,這就要求除塵器的材質具有相應的耐腐蝕性。

7. 其他設計要點

袋籠:安裝于濾袋內部,上口設有保護圈,其作用是支撐整個濾袋并保護濾袋的袋口;底部設有底碗,保護濾袋底部不被噴吹氣流損傷。袋籠材質選用20#鋼,表面進行有機硅防腐和耐高溫處理,且袋籠豎筋不可太密,以免增加其與濾袋貼合部分的面積,減小濾袋的有效過濾面積,影響過濾速度及清灰效果。

內旁通裝置:箱體內設置旁通閥,正常運行時煙氣由中間風道進入設備過濾區。當進入除塵器煙氣的溫度高于設定溫度(如220℃),或者系統出現故障以及焚燒爐投油助燃時,為確保濾袋和系統安全,打開旁通閥門,煙氣進入內置旁通管路,從除塵器出口直接排空。旁通閥門控制為自動和手動兩種方式,自動方式由溫度控制,控制可以通過儀表設定。

灰斗及鋼結構:灰斗上部與箱體、立柱頂部連續焊接,下部接輸灰裝置。生活垃圾焚燒產生的煙塵流動性很差,為避免脫硫灰在灰斗內的堆積,灰斗的各個立體夾角不大于收集灰塵的安息角,灰斗四壁與水平面的更小夾角為65°。外壁設有空氣炮清灰裝置,防止灰的搭橋,保持輸灰通暢。鋼結構頂部與箱體連接處設置滑塊,用來消除鋼材在溫度變化時產生的線膨脹應力。滑塊固定于立柱頂端,中箱體帶動其上所有與高溫煙氣接觸的部件可以在滑塊上自由膨脹(收縮)滑動。滑塊采用光滑不銹鋼板和滑板相結合的結構,不銹鋼板焊接于頂柱底部平面上,能在固定的滑板上自由滑動。不銹鋼板采用SUS304材料制造,表面光潔度為Ra6.3μm,厚度為3mm。滑板固定于立柱頂部平面上,采用聚四氟乙烯材質。滑板的材料不能是鋼,否則可能造成滑板與不銹鋼板的膠著粘合而失去滑動功能。鋼結構的整體設計參考《鋼結構設計規范》,標準號GB50017 - 2003。

保溫:設備除了裝有熱循環風系統外,還在灰斗外部安裝電加熱管,并對設備進行整體保溫,減少熱量損失,以保持灰斗及箱體壁溫高于煙氣露點溫度10℃以上,避免四壁過冷產生結露導致粉塵粘結,同時保溫層也可防止人員被高溫燙傷。可選用巖棉作為設備保溫材料。

輸灰系統:設備灰斗下級設置兩條切出螺旋機和一條集合螺旋機,將粉塵輸送至倉泵,泵體內的粉粒狀物料與充入的壓縮空氣相混合,形成似流體狀的氣固混合物,借助泵體內的壓力差實現混合物的流動,經由輸料管輸送至儲料設備,實現粉塵的集中處理,以防止粉塵的二次污染。

電氣系統:除塵器采用獨立的PLC控制系統,PLC完成工藝要求規定的模擬量控制和數據采集功能,以滿足本系統規定工況的運行要求。除塵器的控制對象包括:旁通閥控制、清灰控制、卸灰閥控制、螺旋輸送機控制、離線裝置(提升閥)控制、灰斗電伴熱控制、熱循環風系統控制、氣力輸送系統控制等。

標簽:

上一篇 :熔鋁廠電爐單機脈沖布袋除塵設備

下一篇 :布袋除塵器箱體內設置旁通閥作用